關于興千田

興千田致力于客戶終身價值實現(xiàn),針對企業(yè)不同成長階段管理需求,從研發(fā)、應用、人才、服務等多重維度提供一站式服務支撐。

近日,得邦照明三期LCIA(低成本智能自働化)企業(yè)內訓項目圓滿收官,交出了一份令人矚目的成績單:覆蓋三個部門的3條標桿線+7條展開線,全部實現(xiàn)30%以上的UPPH(單位人時產(chǎn)出)效率提升。學員滿意度調查綜合評分高達97.04分(滿分100分),得邦照明學院明確表示,這一成績在眾多內外部培訓中“相當靠前”,堪稱卓越典范。這份亮眼答卷,充分彰顯了興千田在LCIA領域的專業(yè)實力與得邦照明追求卓越的精益精神。

三期的全脫產(chǎn)模式,圍繞LCIA低成本自働化,通過工廠調研、理論學習、模擬訓練、現(xiàn)場實踐等形式,讓學員們已全身心投入到LCIA課程中。

本次培訓邀請LCIA企業(yè)總教練,國家高級技師,深圳高技能人才,深圳百優(yōu)工匠、龍華工匠、工匠講師、骨干人才嚴老師擔任本次的輔導老師,高級工程師劉工,廖工全程技術指導。

課程方式為:分組改善+課程培訓+現(xiàn)場實戰(zhàn) 每一次的輔導,我們都會根據(jù)企業(yè)編寫教材、準備實操道具,從企業(yè)戰(zhàn)略層面切入,結合集團多年來推進LCIA的實際案例,系統(tǒng)梳理了精益生產(chǎn)的發(fā)展脈絡、核心思想與實施路徑。將抽象的LCIA理念轉化為可落地的操作規(guī)范。

低成本智能自働化在日本叫“Karakuri”(英文名:Low Cost Intelligent Automation, 翻譯成中文:低成本智能自動化),在廣汽豐田內部叫簡便裝置。雖然有著不同的叫法,但是講的其實是一樣的----低成本智能自動化,它是由精益管及零配件組合而成,融入體力、杠桿和重力等,達到低成本,省力化,省人化,消除不必要的浪費(8大浪費)等。

企業(yè)高層在培訓前強調,此次培訓是提升公司整體運營效率的關鍵舉措,全體參訓人員必須高度重視。培訓期間,要嚴格遵守培訓紀律,以空杯心態(tài)投入學習

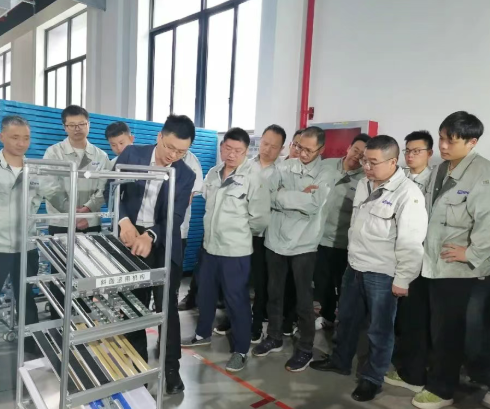

課程開始前學員們被分為小組,各小組學員都鉚足了勁地積極探討,培訓現(xiàn)場聚焦于制程效率、物料周轉、現(xiàn)場布局、員工動作浪費等常見痛點,通過互動問答、小組討論、工具演練,幫助學員一步步拆解問題,找到可執(zhí)行的改善切入點。

本次得邦照明三期LCIA內訓,聚焦于生產(chǎn)效率的深度優(yōu)化與精益文化的落地生根。項目覆蓋了得邦照明旗下核心部門,成功打造了3條LCIA標桿線,并在此基礎上有效推廣了7條展開線。 課程系統(tǒng)整合精益生產(chǎn)、自働化技術、流程優(yōu)化等核心模塊,構建從理論到實踐的完整知識鏈條,確保學員掌握LCIA精髓。

區(qū)別于傳統(tǒng)的知識灌輸式培訓,我司始終堅持“問題導向 + 場景還原 + 路徑引導”的培訓邏輯。在此次LCIA培訓中。通過設置實際改善案例、分組模擬練習,帶領學員親手拆解流程、設計圖紙、識別浪費點,并提出初步的改善思路。

在此次訓練營動手實踐過程中,各小組優(yōu)秀改善人才充分展現(xiàn)了個人能力和團隊協(xié)作的精神,運用科學的改善方法消除了許多工位的動作浪費,極大的降低了員工的勞動強度,為后期實現(xiàn)整體自動化奠定了基礎,提供了寶貴的經(jīng)驗。

學員們親自拆解教具,親身體驗低成本自動化流程的設計,及時將理論知識轉化為改善行動,實操現(xiàn)場學員相互配合,全情投入,共同呈現(xiàn)出完整作品,真正做到不僅會理論,更要會實踐。 實操訓練,內容詳實,針對性強。老師首先詳細講解了實操道具的功能特點,并通過大量實際生產(chǎn)場景演示,展示如何充分發(fā)揮LCIA效能。同時,他結合公司實際生產(chǎn)情況,提出多項具體改進建議,讓抽象的理論變得生動易懂。這種沉浸式的學習方式極大調動了學員的積極性,現(xiàn)場討論氣氛熱烈,思想碰撞不斷。

除理論學習和實操訓練外,學習還延伸至生產(chǎn)現(xiàn)場。大家與老師共同探討非增值時間改善方向,識別適用場景,最終確定改善方向!

老師巧妙結合公司產(chǎn)線實際案例和待解難題,將抽象精益理念具象化。通過拋出 “工位動作浪費識別”、“現(xiàn)場目視化管理實施”等啟發(fā)性問題,引導學員深入思考。學員積極響應,結合崗位經(jīng)驗分享見解;講師即時點評答疑,將知識點有效轉化為可落地的操作步驟與改善思路,顯著提升了課堂參與度與實踐轉化力。

經(jīng)過系統(tǒng)性的培訓與實踐應用,所有參與項目的標桿線與展開線均實現(xiàn)了超過30%的UPPH(單位人時產(chǎn)出)效率提升,這一亮眼成績直接轉化為企業(yè)生產(chǎn)力的顯著增強,為得邦照明的降本增效目標注入了強勁動力。

同時,這一成績也是對興千田項目組老師專業(yè)水平與敬業(yè)精神的高度肯定。興千田的講師團隊憑借其深厚的LCIA理論功底、豐富的實戰(zhàn)經(jīng)驗以及量身定制的培訓方案,為得邦照明提供了精準有效的指導與支持,確保了培訓目標的順利達成。

通過3期的LCIA簡便自働化訓練營培訓,能讓學員樹立正確的自動化實施觀念。通過本次輔導我們一起見證了每個部門在精益生產(chǎn)上的行動與努力,切實感受到了LCIA帶來的成效。未來的發(fā)展離不開每一位員工的辛勤付出,相信通過大家的共同努力,得邦照明將會迎來更美好的明天!

精益是東方的思維方式,講究從宏觀的角度出發(fā),整體實施來解決問題,是一種類比法。

詳細了解

MES的定位,是處于計劃層和現(xiàn)場自動化系統(tǒng)之間的執(zhí)行層,主要負責車間生產(chǎn)管理和調度執(zhí)行。

詳細了解

全天服務,工程師上門服務,現(xiàn)場溝通提出生產(chǎn)線設計方案!

詳細了解

生產(chǎn)管理的專家團隊直接深入到工廠,調查分析,為提高生產(chǎn)效率提出合理的建議。

詳細了解

從精益的視角對企業(yè)的人力資源實現(xiàn)精細化和準確化管理,最大限度地減少人力資源浪費!

詳細了解